Автоматизация системы технического обслуживания и плановых ремонтов на пищевом производстве

Однако за почти 13 лет нашей работы с разными производственными предприятиями – это лишь второй пример, когда на предприятии хотят решить задачи именно с помощью автоматизированной системы технического обслуживания и ремонта оборудования (далее – ТОиР).

Собственно, ниже и опишем детали процесса внедрения автоматизированной системы управления плановыми ремонтами на сыродельном производстве.

ПРЕДПОСЫЛКИ ИЗМЕНЕНИЙ

С одной стороны, предприятие, на котором мы делали проект, и, как следствие, производственное оборудование, — молодое (запуск в эксплуатацию состоялся в недалеком 2011 году), большая часть оборудования находится еще на гарантийном обслуживании. И вроде бы больших проблем с контролем работоспособности и обеспечением бесперебойной работы быть не должно.

С другой стороны, все оборудование ультрасовременное и заграничное (французское, испанское, немецкое и пр.). Соответственно, даже эксплуатационные запчасти являются дорогостоящими.

На предприятии выделено несколько ремонтно-технических служб во главе с главным инженером, ответственных за обеспечение бесперебойной работы оборудования и своевременное выполнения плановых работ и осмотров.

В определенный момент у руководства завода появился запрос на получение прозрачной информации для сокращения количества поломок и времени выполнения ремонтных работ:

- Обоснование причин поломок оборудования и простоя производства и превентивное недопущение поломок за счет своевременного выполнения плановых работ и осмотров оборудования;

- На какие единицы оборудования распределился общий объем затрат на ремонт и обслуживание, в какую сумму реально обходится владение оборудованием, и каким образом можно сократить затраты.

То есть требовали внедрить систему ТОиР.

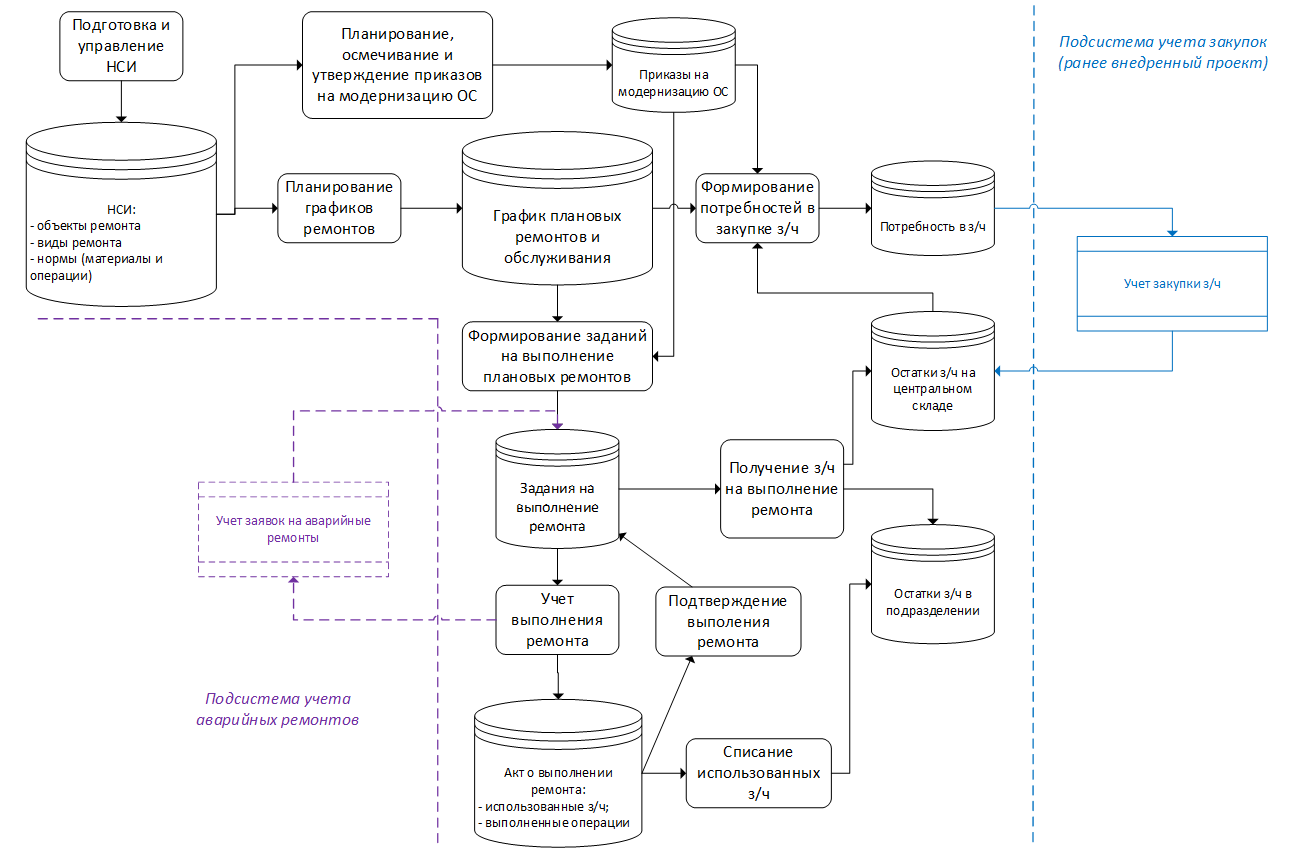

ГРАНИЦЫ ПРОЕКТА

Календарное планирование ремонтов – функции главного инженера:

- Формирование календарных (годового и месячных скользящих) план-графиков плановых работ и осмотров

- Расчет потребностей в закупке запчастей

Оперативное планирование и диспетчеризация выполнения ремонтов – функции начальников технических служб:

- Формирование заданий на выполнение ремонтов

- Организация и контроль получения запчастей на выполнение ремонта

- Контроль выполнения ремонтов: выполненных работ и использованных запчастей

Исполнение ремонтов – функции мастеров и инженеров технических служб:

- Учет выполнения ремонтов: выполненных работ и использованных запчастей + возможность указать дополнительно выявленный дефект, требующий запуска внепланового ремонта

Подготовка отчетности по выполненным ремонтам и использованным запчастям – совместная задача начальников служб и бухгалтерии.

На основании выполненных и оперативно учтенных ремонтов формируются сводные акты, которые, с одной стороны, дают полную детальную раскладку — по какому оборудованию, какие расходы были понесены, а с другой, — формируют по правилам бухгалтерского учета акты на списание запасных частей.

Внедряемая система управления плановыми ремонтами в части задач материально-технического обеспечения «пришвартовалась» к ранее внедренной подсистеме управления закупок: т.е. потребность в запчастях на выполнение плановых ремонтов попадала в руки менеджера по снабжению, который аналогично (вместе с производственными потребностями) запускал процесс работы с поставщиками.

Кроме того, вместе с системой управления и учета плановых и внеплановых ремонтов в общей концептуальной схеме задач свое заслуженное место занимает подсистема учета аварийных ремонтов, внедрением которой планируется расширять существующую систему ТОиР.

ПОТЕНЦИАЛЬНЫЕ И РЕАЛЬНЫЕ ПРОБЛЕМЫ И СПОСОБЫ ИХ ПРЕОДОЛЕНИЯ

Инициатива руководства – организовать начальников и специалистов технических служб вести в информационной системе оперативный учет выполненных ремонтов, а главное – прозрачный учет полученных и использованных запчастей – была воспринята утопичной и невыполнимой многими специалистами завода разного масштаба званий и должностей.

Признаюсь, я и сам грешен – под волной общего скепсиса переживал за процесс вовлечения пользователей в процесс учета. И дело тут даже не в сопротивлении прозрачности (как могло бы подуматься). Ни у кого, включая главного инженера, – не было ни опыта работы, ни опыта внедрения подобного рода систем.

Но, Родина сказала – НАДО, комсомол ответил – ЕСТЬ! Риски с людьми в проекте нам помогали решать… Кто? Правильно – люди!

В команду проекта, кроме главного инженера (как основного функционального потребителя с личной ответственностью на запуск системы ТОиР) мы включили хорошо проверенных в наших прошлых боях-проектах: главного бухгалтера и внутреннего системного аналитика. В таком составе команда проекта со стороны Заказчика была максимально сбалансирована и с точки зрения административного управления, и с точки зрения выполнения своей части работ, приемки и запуска системы ТОиР.

Как вы наверно догадались – у нас все получилось. Хотя еще раз признаюсь: и на обучении, и на опытном запуске, и на запуске в промышленную эксплуатацию – до последнего момента ждал, что где-то что-то «прорвется». Но не прорвало. И главная заслуга в этом – главного инженера – он оказался отличным руководителем проекта: заинтересовал, вовлек, организовал и сам лично проконтролировал работу всех звеньев в Системе!

2. Нормативно-справочная информация

Как и система производственного учета, система ТОиР без нормативки – как человек без скелета: не на чем строить планирование, диспетчеризацию и учет.

Для запуска нам требовались:

- классификатор объектов ремонта

- нормативы по составу операций и расходу запчастей на выполнение плановых ремонтов

С классификатором объектов справились довольно быстро. А вот нормативов в электронном виде не было (да и в бумаге было далеко не все). Поэтому почти с самого начала проекта параллельно с разработкой и настройкой системы шла внутренняя работа по наполнению нормативов. Нужно сказать – шла медленно, почти стояла. Ситуация усугубилась тем, что кроме заведения нормативов требовалось еще провести унификацию классификатора запчастей.

Это была непростая работа. Даже несмотря на введение главным инженером планов наполнения норм и на ускорение подготовительной работы накануне промышленной эксплуатации, завершить подготовку норм полностью и вовремя не удалось

Пришлось придумывать и применять к запуску альтернативный план: был разработан вспомогательный инструмент, который при формировании задания на выполнение ремонта требовал заполнить нормы, которые попадали на утверждение. Таким образом удалось спасти запуск системы ТОиР.

3. Живые и мертвые задачи в проекте

В любом проекте важно помнить главные цели, понимать приоритеты запускаемых задач, а также уметь увидеть и иметь смелость отказаться от «мертвых» задач, чтобы обеспечить своевременный запуск системы.

В данном проекте решений об отказе от запуска задач было несколько:

- Учет ремонтов автотранспортного цеха.

//С точки зрения формы управления плановыми ремонтами подход АТЦ аналогичен подходам других ремонтно-технических служб. Но, если посмотреть подробней – в запуске данного подразделения было много рисков (новый начальник цеха, глобально большой классификатор запчастей, и пр.) и мало профитов (большая часть ТО выполняются сторонними организациями). Поэтому охват ТОиРом АТЦ был своевременно вынесен «за скобки» проекта.

- Учет аварийных заявок.

//Данная задача, не смотря на близость к системе управления плановыми ремонтами, имеет критический объем своих особенностей, а также исторически наболевших и нерешенных организационных вопросов на заводе. Поэтому она так же была вынесена их проекта ТОиР.

ВКУСНОСТИ И ОСОБЕННОСТИ РЕЗУЛЬТАТОВ

Система ТОиР заработала на заводе в том составе функций и задач, которые мы с клиентом планировали запустить. Заработала в срок:

- Ремонтные службы получили в общей информационной системе предприятия свой кусок учетно-управленческого функционала, привели в порядок свою нормативку и процессы.

- Для исполнителей ремонтных работ был разработан мобильный интерфейс, с помощью которого они, находясь в цеху, оперативно учитывают на планшете запуск и завершение ремонтов, использованные материалы и выполненные операции.

- Взаимодействие ремонтных служб с отделом закупок и кладовщиком центрального склада перешло в электронную форму.

- Процедура сведения отчетов о расходе запчастей упростилась и свелась к нажатию двух кнопок: начальник формирует сводный акт расхода, бухгалтер отражает списание в бухучете.

- Появилась оперативная информация для контроля и анализа выполняемых ремонтных работ.

- Настроено несколько отчетов для план-фактного мониторинга и анализа выполненных ремонтов, анализа затрат на ремонты в разных аналитиках (подразделения, объекты ремонта, виды ремонта и пр.)

В ЗАКЛЮЧЕНИЕ

Данный проект был не каким-то «книжным» подходом к решению проблем и задач, где нужно «сделать все и по-правильному». Это был проект с осмысленными проблемами, задачами и результатами, которые хочет получить руководство завода.

Очень приятно наносить пользу тем, кто этого желает. Если и вы надумаете внедрить у себя систему управления плановыми ремонтами в осмысленно лаконичном виде, знайте – у нас есть полезный опыт. Обращайтесь!