Последние 3 года моя команда фокусировалась на автоматизации оперативного управления и учета производством продуктов питания, т.е. внедрении MES-системы управления пищевым производством.

Обращу внимание — НЕ системы учета производственных затрат и выработки продукции для финансово-экономического анализа. MES – это система автоматизации функций внутрицехового управления, инструмент в руках начальника производства и технолога. Достаточно полезная, но сложная в исполнении система.

Оперативный учет в MES – это учет в режиме реального времени, т.е. MES-система по сути встраивается в технологию производства: подключается к производственному и весовому оборудованию, или с помощью сканеров собирает первичную учетную информацию непосредственно в процессе производства.

При внедрении такого рода систем многое может пойти не так, поэтому я со своей командой выделил некоторые подходы подготовки к внедрению MES-систем, которые позволяют выполнять проект более управляемо и с меньшим количеством трудностей.

Сегодня и поделимся этими подходами, постараемся «вооружить» компании и внутренние проектные команды, которые планируют заниматься внедрением таких систем на своем производстве.

С чего начать

При подготовке к внедрению MES-системы нужно определить требования к оперативному контролю и учету. В качестве путеводителя (своеобразной «дорожной карты») для проработки требований к системе команде проекта необходимо разобраться и ответить для себя на следующие базовые вопросы:

- Какие переделы выделить для организации оперативного контроля и учета?

- Как организовать идентификацию партий сырья и полуфабрикатов для контроля и учета в производстве?

- Где в производстве расположить контрольно-учетные точки (промышленные, стандартные или мобильные компьютеры) для организации оперативного учета и контроля?

- Каким образом оборудовать контрольно-учетные точки (весы напольные/, весы настольные, принтер этикеток, принтер А4, сканер штрих-кода или сканер RFID, ТСД, …)?

В своей практике проработки и утверждения требований к MES-системе (по сути — ответов на указанные выше вопросы) мы выделяем отдельный постановочный этап – Регламентация (упрощенно – описание требований к целевым процессам учета, системе и оборудованию).

Для нас – это понятный этап работ, который выполняется по утвержденной у нас проектной технологии и не занимает много времени. Если же вы самостоятельно планируете выполнять проект внедрения MES на своем производстве, то полноценное описание требований может занять много времени (часто просто формулируют перечень «хотелок» и какой-то список контрольных точек).

Давайте рассмотрим каждый вопрос подробней, чтобы вам было проще разобраться с этими вопросами при самостоятельном внедрении MES-системы.

Какие переделы выделить для организации оперативного контроля и учета?

Технологические цепочки переработки сырья в продукцию в пищевом производстве могут быть достаточно длинными. Но это не означает, что каждая технологическая операция должна выделяться для MES-системы как производственный учетный передел. Много ≠ хорошо. Поэтому важно определиться с критериями выделения переделов, а точней ответить на вопрос – ЧТО вам важно контролировать.

Наиболее вероятными кандидатами на выделение учитываемых переделов могут быть технологические операции, где:

- важен технологический контроль времени обработки, чтобы не испортилось сырье, или не произошли сверхнормативные потери веса продукции (= денег компании)

// Для мясопереработки такими операциями могут быть: дефростация, термообработка, охлаждение.

// Для сырного производства это бассейн (соление), обсушка, созревание.

- происходит смешивание разных ингредиентов и важно обеспечить рецептурный контроль

// Для мясопереработки и производства мясных полуфабрикатов — это формирование мясных комплектов, подготовка комплектов специй, замес теста, подготовка начинок.

// Для сырного/пивобезалкогольного производства – это подготовка смеси для варки.

- возникает большой объем брака и требуется оперативно контролировать процесс для его предотвращения или быстрого исправления

// Тут примеры более индивидуальны. Зависит от конкретных особенностей организации производственного процесса. Например, на сырном производстве брак наиболее часто выявляется после расформовки или при выемке сыра из бассейна.

- происходит смешивание сырья и полуфабриктов разных партий или разделение полуфабриката на несколько партий.

// На таких операция выделение учитываемого передела нужно для сохранения прослеживаемости преобразования партий.

Как организовать идентификацию партий сырья и полуфабрикатов для контроля и учета в производстве?

Идентификация партий в организации автоматизированного оперативного учета решает 2 задачи:

- Выделение для системы производственного дискрета – партии, появление и расходование которой учитывается и сохраняется в системе для анализа прослеживаемости (из каких партий сырья была изготовлена партия продукции)

- Автоматизация учета движения или списания партий продукции в процессе производства. Когда партия идентифицирована сопроводительной этикеткой со штрихкодом или RFID -меткой – это позволяет быстро и безошибочно учесть перемещение с помощью специального оборудования.

Следует сказать, что идентификация партий помогает поддерживать порядок и на организационном уровне: идентифицирующие продукцию этикетки позволяют производственному персоналу избежать ошибок и путаницы. Например, не пустить фарш, приготовленный для ветчины на производство пельменей.

Вот возможные варианты идентификации учетных партий:

- Для непрерывно-поточных видов пищевых производств (например, приемно-аппаратное хозяйство на молочной переработке или производство розлив пивобезалкогольных напитков) физическая идентификация партий (наклейка этикеток) невозможна. Поэтому разделение и идентификация таких партий выполняется в соответствии с использованием производственных емкостей (танки хранения сырья, сыроизготовители и пр.) – 1 емкость = 1 партия

- Для дискретных видов производств для идентификации используются системы бирок или этикеток, которые наклеиваются при появлении партии сырья (в процессе приемки на склад) или продукции в производстве (при выпуске). Здесь важной задачей является приведение объема партии к оптимальному объему, который позволяет обеспечить простую идентификацию на дальнейших этапах обработки партии.

Например, формировать мясной замес в таком объеме, который позволяет после формовки разместить колбасу с этого замеса на одной раме. Или подобрать объем смеси для варки сыра таким, что бы 1 варка полностью наполняла 1 секции бассейна и максимально полно наполняло контейнеры при отправке сыра на созревание.

Где в производстве расположить контрольно-учетные точки для организации оперативного учета и контроля?

Контрольно-учетная точка – это цеховое рабочее место, на котором организуется оперативный учет выполнения процессов производства и контроль соблюдения технологии.

Когда вы выделили из технологических операций состав учитываемых переделов – можно сказать вы определили количество необходимых учетных точек в производстве. Однако и тут математика расчета нелинейная.

С одной стороны, на каких-то участках могут работать одновременно несколько линий однотипного оборудования (например, участок упаковки и отправки сыра на созревание) и/или несколько бригад рабочих (например, бригады подготовки комплектов специй), которые не смогут одновременно вести учет параллельно выполняемых операций. Т.е. на производственном участке одного технологического передела может потребоваться несколько контрольно-учетных точек.

С другой стороны, вполне может оказаться что на каких-то соседних учитываемых переделах интенсивность выполнения передела и движения продукции вполне позволяет обойтись одной общей контрольно-учетной точкой.

Поэтому для решения данного вопроса вам нужна план-схема ваших производственных участков (с указанием расположения стен, проходов и дверей и размещением оборудования) и анализ физического протекания живого производственного процесса. Так вы сможете оценить количество учетных точек и наиболее удобное место их расположения.

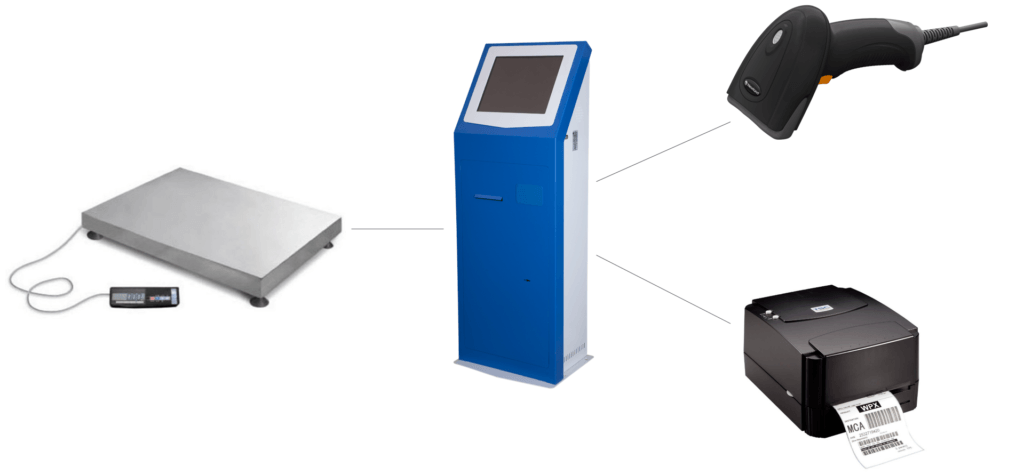

Каким образом оборудовать контрольное-учетные точки?

Комплектация каждой контрольной учетной точки весовым или торговым оборудованием напрямую зависит от состава задач и функций, выполняемых на данной контрольно-учетной точке, а также от особенностей организации производственного процесса.

Рисунок. Пример комплектации оборудования рабочего места

//Например, на контрольной точке упаковки сыра после посола выполняются следующие операции:

- Взвешивание пустого контейнера

- Пересчет количества голов (штук) сыра с варки и укладка на полки контейнера

- Подтверждение отправки контейнера сканированием

- Взвешивание заполненного сыром контейнера

- Печать этикетки-паспорта варки на контейнер

- Взвешивание, печать этикетки на голову и этикетки на партию по бракованным головам

Для приведенного состава операций и особенностей учета на переделе, кроме промышленного киоска необходимо оборудование:

- весы платформенные (для взвешивания пустых и полных контейнеров),

- весы настольные (для взвешивания бракованных голов)

- сканер штрихкодов (для подтверждения отправки)

- принтер этикеток (для печати паспорта варки)

- принтер А4 (для печати этикетки на партию бракованного сыра)

В результате внимательной оценки состава оборудования у вас должна получиться примерно такая табличка:

В завершение

Кроме вопросов, приведенных в статье, есть и другие – более технические вопросы, требующие проработки и утверждения требований. Например:

- В каком виде нужна для MES-системы нормативно-справочная информация о рецептуре, нормах и технологии производства, а также параметрах производительности оборудования?

- Каким образом должен быть организован процесс ведения и управления производственной нормативно-справочной информацией?

- Каким образом и какой информацией должна обмениваться MES-система с другими информационными системами предприятия (складской учет, бухгалтерский учет и др.)?

Данные вопросы в силу более глубокой ИТ-ной и технической составляющей я оставляю за рамками данного материала. А вам остается пожелать успешных и более управляемых за счет продуманности и подготовки проектов внедрения MES-системы на ваших производствах.

P.S. Ну а если у вас нет людских или временных ресурсов на качественную подготовку своего проекта – вы знаете к кому обращаться 🙂