В прошлой статье мы рассмотрели определение понятие прослеживаемости в пищевом производстве, её цели и задачи, а также способы выделения и идентификации партий. Остановились на том, что задача прослеживаемости на предприятиях на практике не может быть решена без автоматизированной информационной системы.

Сегодня поговорим о том – как на практике организовать учет партий и обеспечить прослеживаемость партий с помощью такой системы

I. Выделение переделов — первый шаг на пути к прослеживаемости в пищевом производстве

Для того, чтобы заниматься автоматизацией задачи прослеживаемости пищевого производства начальным шагом нужно определить – какие есть внутри производства технологические переделы (этапы технологии производства продукции), а также какие из них мы хотим контролировать и оперативно учитывать. Ответ именно на этот вопрос даёт нам понимание – где должны стоять автоматизированные рабочие места внутри производства для учета интересующих нас переделов.

1. Две ошибки при выделении переделов:

a. Детальный учёт каждой технологической операции. Мы фиксируем любой вид преобразований (смешивание, разделение, переработку и т.д.), который происходит с сырьём или полуфабрикатом по всей технологической цепочке.

Например, технологическая цепочка в мясопереработке при производстве колбасных изделий может выглядеть следующим образом:

- Смешивание сырья в рецептурные комплекты

- Измельчение

- Массирование

- Формовка

- Термообработка

- Охлаждение

- Упаковка и маркировка

При этом каждая операция может выполняться на нескольких единицах оборудования.

При таком варианте выделения переделов мы нацеливаемся на учет каждого преобразования, которое происходит с материальными ценностями — мы стремимся получить максимально точный и достоверный учёт. Но, с другой стороны, организовать и обеспечить такой учёт довольно сложно: может получиться, что для рабочих на производстве учет будет помехой, тормозом в процессе производства продукции.

Уверен, что наличие автоматизированной системы должно не замедлять или мешать процессу производства, а, наоборот, – органично вливаться в него и позволять быстро + удобно вести учёт произведённой продукции. Не люди для системы, а система для людей.

b. Злоупотребление нормативным учётом (вход сырья, выход готовой продукции). У нас есть нормативные технологические документы (рецептуры, спецификации), на основании которых мы можем рассчитать расход сырья на произведённую продукцию. Однако в производстве есть отклонения и потери, места, переделы возникновения которых мы в таком случае не видим. При нормативном учете мы можем их сравнить только на уровне расхождения нормативных и фактических данных.

Несомненный плюс такого учёта – он не требует практически никаких усилий с точки зрения организации. Минус – мы видим нормативную прослеживаемость, нормативные расходы и нормативные потери, а не действительно достоверную информацию.

Таким образом, первая задача – определить на каких переделах и что мы должны считать (желательно не нормативно, а фактически). Например, для прослеживаемости сырья в готовой продукции нам надо выделять именно те переделы, в которых происходит преобразование одних компонентов в другие. При этом некоторые переделы обработки партий (например, кутерирование) могут остаться неучтенными.

Учитываемые переделы – это технологические преобразования сырья или полуфабрикатов, которые необходимо учитывать с точки зрения информационной системы. На таком переделе мы видим фактическую информацию о входах и выходах сырья или полуфабриката, фиксируем её в системе и оперативно контролируем.

Неучитываемые переделы – это преобразования, которые есть в технологической цепочке, но не требуют оперативного учёта и контроля (или им можно пренебречь). То есть для обеспечения прослеживаемости и для обеспечения контроля производства мы этим переделом пренебрегаем, т.к. он не является критичным.

2.fКритерии выделения переделов и основные рекомендации

Критерии для выделения учитываемых переделов бывают разные и определяются задачами, которые необходимо решить внутри производства.

a. Первый критерий (задача) – это рецептурный контроль: соблюдение состава и пропорции в закладке сырьевых ингредиентов для обеспечения вкусовых и качественных показателей продукции.

Например, мы можем выделить учитываемый передел при смешивании мясного комплекта или специй.

Когда у нас происходит смешивание разных видов ингредиентов – это практически гарантированный случай для выделения контрольной учётной точки.

b. Второй критерий – это контроль потерь/привесов на технологических операциях обработки. Учет такого передела позволяет оперативно контролировать потери и выхода полуфабрикатов или готовой продукции.

Пример – участок охлаждения. Если мы передержим продукт сверх положенного технологией времени и своевременно не упакуем, то у нас возникнет потеря веса, и как следствие потери эффективности производства.

c. Третий критерий – это контроль технологического времени обработки. На таких переделах отклонения по времени вредят как показателям выходов, так и качеству продукта.

Пример – операция посола сформованного сыра. Если продукт вовремя не вынут из бассейна, то в лучшем случае у нас произойдет потеря веса (рассол избыточно вытеснит влагу), а в худшем — мы отклонимся от нормативных качественных показателей и получим брак. Но в любом случае качество продукта от этого пострадает, а это нежелательные дополнительные потери. Поэтому такой передел точно необходимо учитывать и контролировать.

3. Как выглядит выделение переделов на практике?

У Вас есть группа сырья, которая имеет определённую последовательность выполнения технологических операций для того, чтобы получить готовый продукт.

Для выделения учитываемых переделов вам нужно:

- расписать варианты технологических цепочек, на основании их составить общую схему материальных потоков производства и выделить участки обработки/переделы, которые соответствуют вышеописанным критериям.

- проверить – достаточно ли этих учётных точек для того, чтобы проконтролировать рецептурный состав и потери выхода с передела.

- определиться с местами в цеху, где должны быть установлены учётные точки.

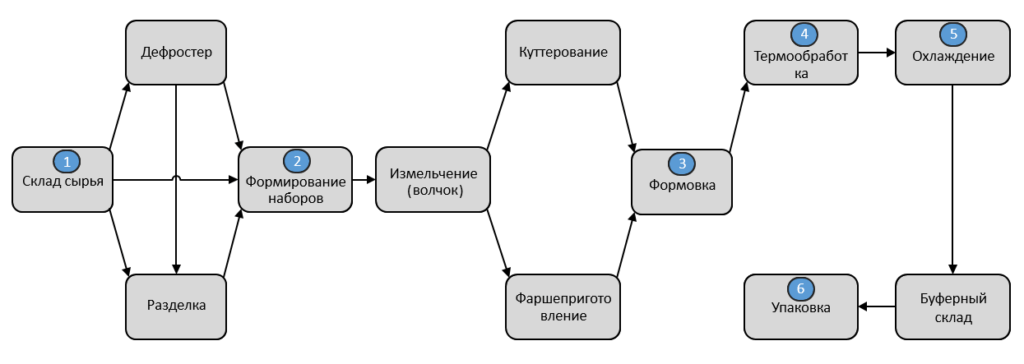

Ниже мы привели пример технологической цепочки в мясопереработке. Цифрами от 1 до 6 выделили переделы, которые необходимо учитывать (читай – контрольные учётные точки).

Рисунок. Пример технологической цепочки в мясопереработке

II. Как организовать рабочее место на контрольной учётной точке?

Когда мы выбрали учитываемые переделы, то мы должны на этом месте организовать автоматизированные рабочие места для оперативного контроля и учета.

Во-первых, надо определить состав оборудования, который необходим для организации оперативного контроля и учета на выбранном производственном переделе. Для разных переделов состав оборудования может различаться.

Исчерпывающий состав для обеспечения прослеживаемости выглядит следующим образом:

- Компьютер или информационный киоск с сенсорным экраном.

// Для ряда случаев специалисту, обслуживающему учётную точку, проще будет установить именно киоск, так как использование обычного компьютера с мышью и клавиатурой может доставлять неудобство и замедлять производственный процесс.

- Весы (напольное и/или настольные).

// Взвешивание – это обязательный элемент определения достоверной фактической информации по сырью или продукции.

- Сканер штрихкода/терминал сбора данных.

// Для того, чтобы считывать этикетки сырья, которое приходит в качестве исходных ингредиентов для этого передела. Этикетирование обеспечивает точную идентификацию партий полуфабрикатов и продукции, а считывание штрих-кодов с этикетки позволяет исключить ошибки ввода.

- Принтер.

// Он необходим для печати этикетки на выпущенные партии полуфабриката или продукции на конкретном переделе, а также для этикетирования и идентификации покупного сырья. Для некоторых учетных точек принтер необязателен, т.к. этикетка может просто переклеиваться (например, при формовке и укладке продукции на раму).

Во–вторых, надо определить условия, которые должны быть обеспечены на рабочем месте с точки зрения информационной системы.

Основной критерий –система должна не мешать, а помогать людям выполнить производственную операцию. Или как минимум – учет должен быть логичным продолжением физического процесса производства. Поэтому контрольные учетные точки оборудуют на маршруте движения материального потока: тара с продуктом проезжает через весы, сканер помогает быстро считать информацию о перемещаемом продукте с напечатанной этикетки. Т.е. ручной ввод данных должен быть максимально исключён.

Это идеальная целевая ситуация на учитываемых переделах. Но, если у нас есть организационные ограничения, (например, мы не можем здесь поставить весы, или нет возможности печати этикеток), то информация должна быть введена вручную.

III. Как организовать идентификацию партий

Идентификация – это способ, которым мы обеспечиваем определение принадлежности сырья, продукции, полуфабрикатов к конкретной партии.

Это может быть этикетка со штрихкодом (или без), журнал или автоматизированная система.

В прошлой статье мы описывали идеальную ситуацию, когда входное сырьё у нас приходит уже этикетированное и идентифицированное поставщиком, т.е. сырьё приходит на передел либо с каким-то идентификатором, либо со штрихкодом (его автоматически можно считать, сохранив эту информацию в системе).

Однако в подавляющем большинстве случаев сырьё от поставщиков приходит неидентифицированное. Вот тут и возникает задача — на первой учётной точке (когда мы принимаем сырьё в рамках процедуры приёмки) обеспечить сырье идентифицирующей этикеткой. На данном рабочем месте кроме компьютера (или киоска) у нас должен быть принтер для печати этикеток, которые должны сопровождать и идентифицировать принимаемое сырьё при использовании в производстве.

При этом мы должны убедиться, что количества наклеенных этикеток нам будет достаточно для того, чтобы в дальнейшем при переработке этой партии у нас всегда была возможность идентифицировать партии перерабатываемого сырья.

Например, мы сварили сыр и раскладываем его по рамам, которые пойдут на созревание. Партия раскладывается на 5 рам. И у нас не одна этикетка должна быть, а разные – на каждую раму своя этикетка и свой штрихкод, который печатается на этой этикетке. Штрихкод должен содержать не только вид продукта, номер варки, номер партии, но ещё и номер рамы – чтобы потом в дальнейшем можно было определить, а на каких рамах находится эта партия.

Второе – это задача дальнейшей идентификации на каждом контролируемом переделе, который мы выделили. При образовании новой партии мы должны печатать новые этикетки (либо при сохранении прошлой этикетки просто их перевешиваем).

Последний момент, который мы должны решить – это учёт тары.

Мы можем перемещать продукт в контейнерах, на рамах, в ящиках и т.д. Для определения точного веса продукта мы должны провести ревизию – перевесить и идентифицировать каждую единицу тары. В результате, сохранив эту информацию, мы можем быстро посчитать вес нетто продукта, вычитая вес идентифицированной единицы тары.

IV. Вместо заключения

Построенный описанным выше образом учёт сохраняет в системе информацию о всех переделах по всей технологической цепочке – какие партии в какой продукт вошли, какие партии выходного продукта или полуфабриката получились и т.д.

Наличие этой информации в автоматизированной системе (в отличие от неточного учета в журналах), позволяет оперативно и объективно ответить на вопросы:

- Какие полуфабрикаты потребляла эта продукция по своим технологическим контролируемым переделам?

- Какое сырье потребляли эти полуфабрикаты?

- От какого поставщика приходило это сырье?

Эта информация накапливается как результат автоматизированного оперативного производственного учёта. Тем самым и обеспечивается достоверная прослеживаемость производства на каждом переделе.

В конце отметим, что описанная выше система оперативного цехового контроля и управления производством позволяет получить не только прослеживаемость, а также другие положительные инструменты, результаты и эффекты.

Об этом расскажем в следующей части 🙂